使用設備・ワイヤー

• NC装置(FANUC)

• 電極ワイヤ(φ0.1~0.3mm)

• ワイヤガイド、給電ノズル

• ワーク固定治具、治具プレート

• 測定工具(ノギス、マイクロメータ、ピンゲージ 等)

機械点検

• 電源ON後、アラームが無いこと

• 加工液(水)量が規定範囲内であること

• イオン交換樹脂の状態確認、(イオン交換樹脂交換アラームが出ていない事)

• フィルタ目詰まり確認(フィルター交換アラームが出ていない事)

• エア供給圧確認

段取り作業

ワイヤセット

• 指定径・指定材質のワイヤを使用

• 自動結線(AWF)動作確認

• ワイヤテンション設定確認

• ワイヤガイド摩耗確認(電線ガイド交換アラームが出ていない事)

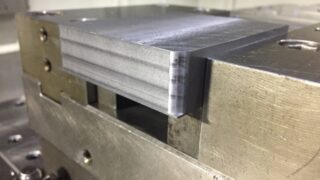

ワーク取付

• ワーク下面・治具を清掃する

• 治具に確実に固定し、浮きがないこと(フィラゲージで確認)

• 加工方向・表裏を確認する(わかりにくい物はマジック等で印をつける)

原点設定(ワーク座標系)

• Z高さ(上・下ノズル位置)を確認(品物及び固定金具に当たらないか)

• 位置出し画面から品物にあった、任意の位置出し方法を選択(穴中心位置出し、コーナー位置出し等)ガイダンスに従い位置出しを行う。

• 加工品ごとのプログラム指定座標へ登録

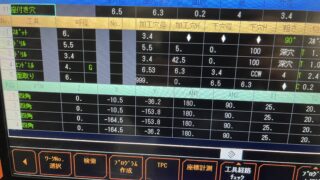

加工条件設定

加工条件選択

• 材質、板厚に応じたプログラム作成、標準設定画面にて、ワーク高さ、ワーク下高さを入力する。

• 荒加工/仕上加工条件を確認

• スキム回数設定確認

ノズル設定

• 上下ノズルをワークにできるだけ近づける(加工時ワーク及びワーク固定金具等にぶつからない高さ設定。

プログラム確認

プログラム内容

• プログラム番号確認

• 加工形状・スタート位置確認(形状描画にて)

• リードイン/リードアウト有無確認

• 補正値(ワイヤ径補正)確認(使用ワイヤ径が入力されているか)

ドライラン

• ワイヤ結線をしていない状態で、ドライランボタンを押し、加工スタートさせる。

• 干渉・移動方向の確認を行う。

加工開始

加工実行

• 扉を閉めて加工開始

• ワイヤ結線ができているか確認。

• 加工液が溜まっているか確認。

• 自動心出しがプログラムに入っている場合は、心出しがしっかりできているか確認。

• 放電状態・加工音を監視

• ワイヤ断線が発生しないか確認

加工中異常対応

• ワイヤ断線→自動結線、自動復帰、確認

• 上記失敗した場合は、加工液排出→干渉物(ナカゴ、切り落とし破片)がないか確認、加工開始地点復帰→結線(M60)→リセット→メモリー、ワイヤ送り、ワイヤ張力がON、の状態で加工中断点復帰→加工中断点復帰確認後→加工液を注入→加工電源を入れ加工再開。断線しないか確認。

• 加工停止 → 原因確認後再開(アラーム確認、対応は、説明書参照)

加工後作業

寸法・精度確認

• 図面指示寸法測定

• 真円度・直角度確認(必要に応じ)

• 図面寸法通りに加工できていたら、図面にチェックを入れる。

ワーク取り外し

• ワイヤーカット、加工電源OFF、加工液排出、認後、ワークを取り出す。

• 切り落とし破片を拾う。

作業終了・清掃

• 機内スラッジ清掃

• フィルタ状態確認

• ワイヤ残量確認

• 機械停止手順に従い電源OFF

コメント