面取りとは

品物の角部、穴に45度の角度で削る。

表記はアルファベットのCで、1mmの面取りならC1と表記する。

その為、斜面は√2倍になります。

また糸面となっている場合、C0.2で、棒やすりで、十分な面取りです。

面取り方法

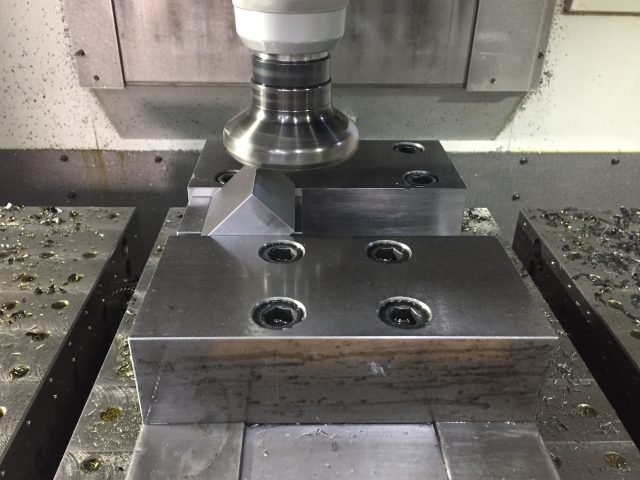

機械による面取り

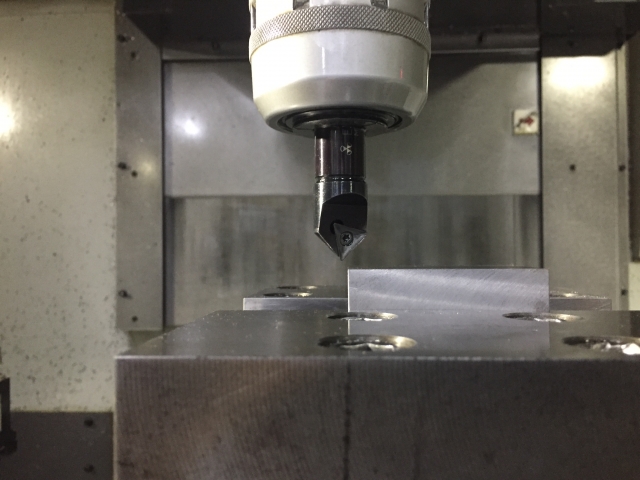

面取りカッター

- チップ交換式の面取りカッターで面取りをする。

- 量産品、硬い材料には良い。

- 穴は面取りカッターの先端最小径以下の面取りは出来ない。

例えば先端最小径が8であれば、8以下の面取りはその面取りカッターでは出来ないです。

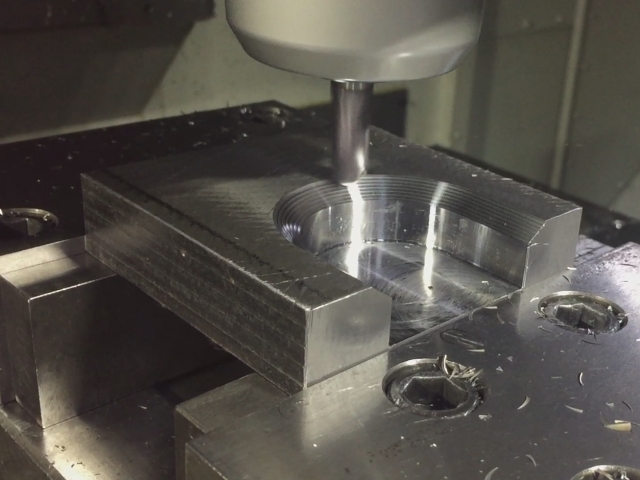

センタードリル

- 小さいタップや穴は揉みつけと同時に面取りを行える。

- 穴はセンタードリルの半径以上の面取りは出来ない。例えばセンタードリルがΦ6としたら、半径は3です。C3以上の面取りは出来ません。

※揉みつけとは、ドリルで穴加工をする前に、位置決め精度を上げるために行う前加工。

※センタードリルとは、加工物の中心位置穴を決めるために使われるドリルの事。

ラジアス、ボールエンド

- C50など、大きい面取りには良い。

- 硬い材料に良い。

- CADデータで作成する必要がある。

- チップ先端形状をCADデータの工具に登録する必要があります。

- 面取りも出来るが、自由な角度設定が出来る。

ただ、2°の角度とかは難しいかもしれない。

- 面粗度は悪い

- 面粗度よくしたい場合、荒加工後 Zの切り込み量を減らし、少しづつ削って行くのがいいだろう。

例えば0.3m刻みづつZを下げていくとか。

- 面粗度よくしたい場合、荒加工後 Zの切り込み量を減らし、少しづつ削って行くのがいいだろう。

※CADとは、パソコンなどで、設計する事。

※面粗度とは、表面粗さの事。簡単に言えば表面の凸凹の具合。

道具による面取り

- 電動ドライバー

- 面取り工具を取り付け、面取りをする。

主に穴の面取りに行う。C1くらいまでならいいだろう。

- 面取り工具を取り付け、面取りをする。

- 棒ヤスリ、ノガバー

- 手でバリ取りをする。C0.2~C0.5ほど作るのには良い。

- 空気圧面取り機

- メモリでC0.1~C1調節する。

C1まで取れる。 - 動力はエアーで回転する。

エアーホースの先端がカプラで、取り付ける。

音がうるさい。 - チップを円の中央に取り付ける。

三角形のチップで三面使える。 - やり方は平面に円盤を半分程のせて、中央部のチップで、面取りを行う。

曲面などの丸い形状の面取りは出来ない。 - Amazonの空圧面取り機があったので載せておきます。➔Amazon

- メモリでC0.1~C1調節する。

- 面取り機

- V溝の形状に品物を置き滑らすと面取りが出来る。(下の写真)

- 仕組みはV溝の底の角にチップが付いていて、回転しているので、面取りが出来る。

- あまり早く流すと、品物がバウンドしたり、面取り、バリ取りが不完全になるのでゆっくり、抑えながら、送るのがコツです。

- スクレーパ

- ノガという動画がYouTubeで紹介されてます。

機械加工による特殊な面取り

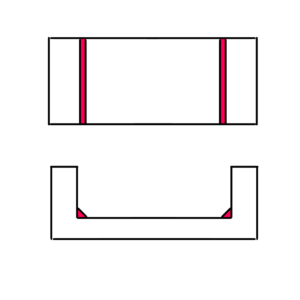

底面の面取り

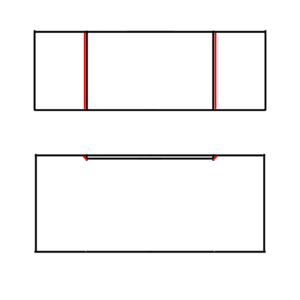

上図の赤い部分に面取りがある場合を考えます。

- 掘り込み底部に面取りがある場合、面取り工具では不可能です。

- その為、エンドミルの先端角部を45度にして、仕上げる。

- 例えば底面の側面にC 1を作りたい場合、エンドミル角部をC1にする。

- 研磨屋さんに頼めば、そういう形状にしてくれる。

- そういうエンドミルも売っている

※研磨とは、砥石などで金属を削って鋭くしたり、滑らかにしたりする作業。

壁に面取り工具が当たる為、面取り出来ない

- 面取りを途中まで入れる、その後、棒ヤスリで面取りを角部まで繋げればいい。

- アプローチと逃げの量を無くし、壁まで工具ぎりぎりまで接近するので、工具干渉に注意する必要がある。

※アプローチとは、機械加工において、工具と品物が接近する事。

壁に面取り工具が当たる為、面取り出来ない2

壁までの距離がなく、例えば0.1ミリしか壁と穴の距離が無い場合、普通の面取りカッターで当たる為、穴径より0.1大きいドリルで突いてしまいましょう。4の穴であれば、4.1キリで肩まで入れます。計算式は4X0.3=1.2 で深さ1.2ミリ入れます。先端角が118°の前提です。

底面が浅い時に面取りを入れる方法

上図の赤い部分に面取りがある場合を考えます。

例えば、深さ0.5mmに0.2Cの面取りを入れる場合、普通にやれば、工具の先端が座グリ底面に当たり、線が出来てしまう。

どうやって面取りをしていくか僕のやり方を3つ紹介します。

- 出来るだけ小さな径のセンタードリル、例えばφ3のセンタードリルを使用する。

プログラムで、底面の干渉深さを0.5として入力しても、エラーが出るので、 1mm多くして1.5mとか入力してみると、エラーが出ずに動く。- それで、工具経路チェックして、Zが0.5mm以上、下がってなければいい。

- 下がっていたら底面に干渉してしまうので、底面干渉距離を 1.3mmと少し上げてみて、再度、経路チェックしてみる。

- 底面まで当たらないように、少しづつZ上げ、その繰り返し作業になります。

- オフセットで、Zを上げて、面取りを大きくしてやる。

- 例えばC0.2作るのに、プログラムでC1にしておき、オフセットで0.8m Z上げる方法がある。

- その場合、面取り後、オフセットを戻すのを忘れずに。

- 面取り工具をエンドミル登録して、先端径をφ2とかにして、Zを0.2下げて回ってみる方法もある。

- 上記のやり方は、一度、小さな廃材で面取りをチェックしてみるのがいいだろう。

- 特に初めてやる場合は、それでOKなら本番で、Zを少し上げてみて

(工具先端と品物が同じ高さくらいにして、もし、当たっても大丈夫なように)OKならやってみよう

※工具経路チェックとは、シュミレーション画面で工具の動きをチェックする事。

※オフセットとは、原点(XYZ座標)を移動させる事。

コーナーがC0.5のエンドミルでZ-0.3ほどして座面を取る方法もあります。

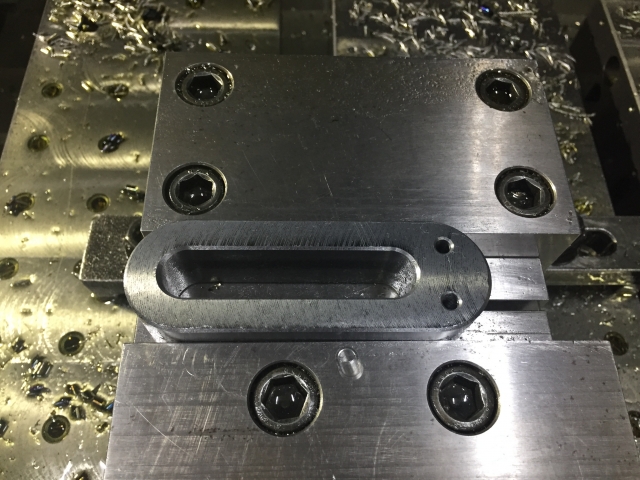

長穴の面取りプログラム

- Gコードの長穴の面取りプログラムは、G1とG3を交互に入れてプログラムを組む。

- その際、G90だと位置を計算してXYを求めなければならないので、G91でだとプログラムしやすいと思う。G91で作成したら、最後にG90を入れて戻すのを忘れないように。

- マザックのマザトロールの場合だが、面取り内で四角の形状にして角部Rの4つ角にRの半径値を入力すれば長穴を面取りするプログラムが手早く作成できる。

※Gコードとは、マシニングなどの設定を処理するコード。準備機能とも呼ばれる。

※G0、G1、とは、G0は、早送り、G1は切削送り。

Rの面取り

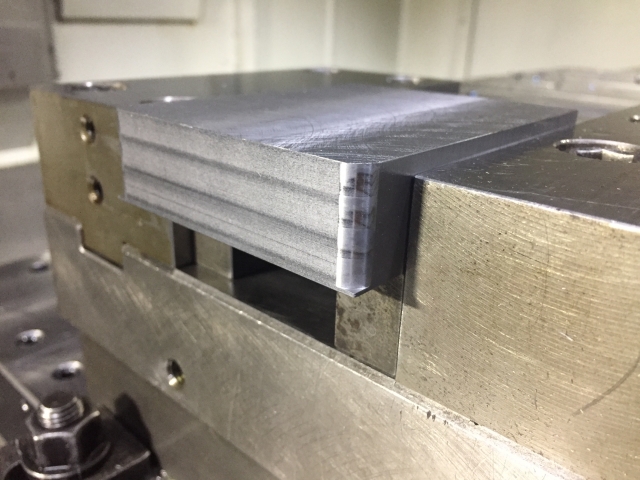

- バイスで突き出してRを作る

- 材料の深さ分以上のエンドミルを使用してプログラムを作成してRを取る。

- Rヌーボを使う。

- 取説に書いてあるRが始まる工具径と工具長を機械に入力する。

またはツールプリセッタで、Rの開始点を求める。 - そのあと、Zを下げ加工する。R1なら1mm下げる。

- 取説に書いてあるRが始まる工具径と工具長を機械に入力する。

- 可能ならR表記もCに、してもらう

- 設計、客先に相談。Cを大きくしていいのなら、その方が簡単。

※Rとは角部の丸みの形状。R5ならXY方向で5ミリの円弧形状になる。

※Cとは、面取りの事。C5ならXY方向で5ミリで45°の斜めの線になる。

※Rヌーボとは、先端チップがR形状になっている工具。

チップ形状がR1~R4と様々な形状のRがあります。

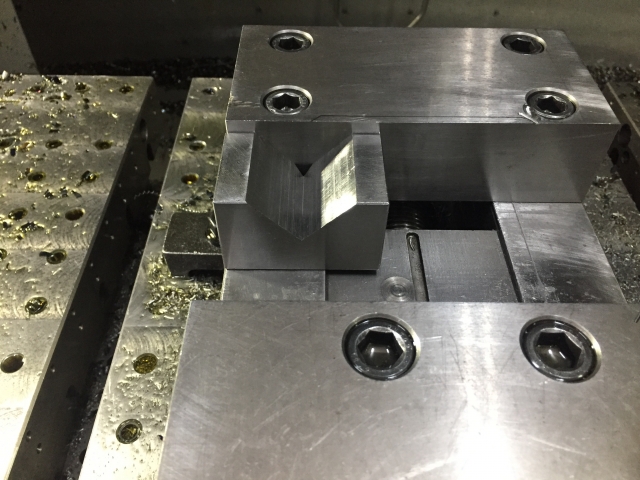

Vブロックを使用して面取り

Vブロックをバイスに置く

品物をVブロックに置きバイスで挟みフライスで上面を削る

- バイスにVブロックをセットして、45°傾けた状態にして、削る。

- タッチセンサーでZ原点は、当てにくいので、バイスなどで最初にC1を作っておき、その面が45°にした時、平になるので、タッチセンサーで当てやすくなる。

頂点から0.7削ればC1になります。

C2,C3は0.7の2倍、3倍です。- サインバーを設置する。角度を変えられるので、メモリで45°にする。

- ピックで、X(Y)とZを動かし、同じ移動量になっていたら45°になっている。

汎用フライスで面取りしてる動画がYouTubeでありました。ケガキ線を入れてやってます。

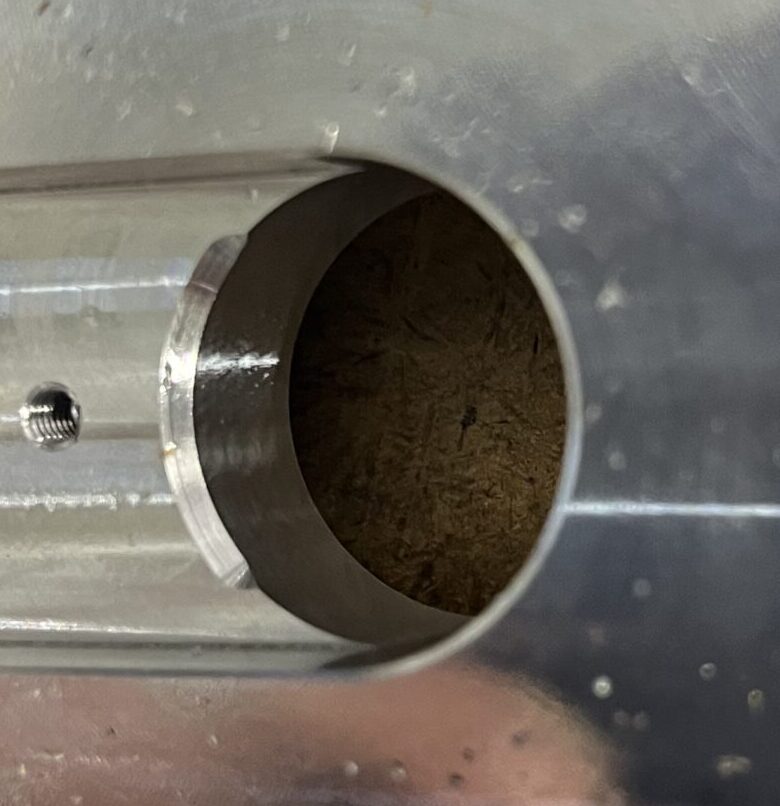

局面の面取り

丸い形状に穴があり、局面の面取りをする時のバリ取りがYouTubeで公開されていたので、載せておきます。

面取りの工具の最小径と最大径

先端最小径

- 面取りカッター、センタードリル(90度)の工具で面取りを行う前に。

まず最初に工具先端が円弧形状になっている事を頭に入れておかなければ、ならない。

先端形状は、キチンとした正三角形にはなっていないのが、普通です。

そのため、先端の円弧形状が終わり、45度になっている所から、面取りをしていかなければならないので、ツールプリセッタやカタログ、取扱説明書を読み、45度になり始める工具径を知る必要がある。

対話式のマシニングセンターであれば、面取り工具の登録で先端の径を入力すればいいのだが、Gコード式の場合は、ツールプリセッタで45度になる工具径と工具長を入力しなければならない。

※ツールプリセッタとは工具径、工具長を測定する機械。影で投影して測る事が多い。

工具の最大半径が面取り径にはならない

工具半径=面取りも出来ない

例えばC5ならΦ10(半径5)の面取りカッターは使えない。

C5はΦ12(半径6)以上の面取りカッターを使う。

ただ、これは先端形状が、0.2ほどの円弧形状の場合です。

そうしないと、下部が円弧形状になってしまい、また面取りの刃の部分が当たらず、上部が垂直な形状になってしまう。

コメント