小径ドリルとは

小径ドリルは僕の感覚ではφ0.5~φ2㎜の径かなと思います。

よく折れるので折れないような加工方法を紹介します。

折れないようにする為には

小径である程、折れてしまう確率が高くなります。

絶対に折れないとは言い切れませんが、折れないようにする為には、以下の方法を試して下さい。

3Dまでの深さの場合

- なるべく小さいモミツケをする。

- φ1ならφ1のモミツケドリルを使用します。

- 口元1ミリまで超硬ドリルを使用。

- モミツケ後、同じ径の超硬ドリルで1~2ミリ入れる事で、より一層、芯が出ます。

- 超硬ドリルは折れやすいですが、口元でしたら、折れても取れます。

- 面取り

- φ3などの小さなスポットドリルで面取りをします。

- ステップを細かく入れる

- 0.5~1ミリのステップを入れます。

- ハイスドリルを使います。

- ハイスは、超硬より折れにくいです。

- コーティングされているドリルを使用します。

- 送りを落とす

- φ1なら送り0.01くらいにします。φ0.05なら0.005ほどです。

- シャンクはなるべく太い径を使う。

- ドリルチャックで掴みシャンク部分ピックで当てて振れ回して、芯ズレがない事を確認します。

- 芯振れの無い機械、チャックを使用しましょう。

- 常に新品を使います。

- 一度、ドリルチャックから外したら、それでお役目ゴメン。

- 先端の欠けは、分からないので捨ててしまいます。

- 小径ドリルは安いので、中古として残すのはやめます。

- 折れ検知

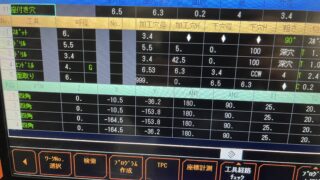

- マザックはありますが、Mコードに折れ検知(M35)を入れておくと、折れた時、次の加工に移らず止まります。

深穴の場合

深穴の場合は上記の内容にくわえて、さらに条件をつけます。

- 3D深さまでは一般のドリルを使用します。

- 3D以降はロングドリルを使用します。

- ロングドリルは、送りを一般ドリルより遅くします。

- φ1なら送り0.005。

- ロングドリルはなるべくシャンクを深くつかみます。

- ワーク干渉しない限りドリルチャックでシャンクをつかみます。

- トンボ加工

- 表と裏の芯が少しズレてもいいのなら、表面から加工と同時に基準面をすて削りして、裏からすて削りを基準に追って穴を加工します。例えば、φ1ミリの穴を表から加工すると同時にφ20穴も加工して、裏にしてφ20穴を基準にφ1穴を加工します。この場合φ20穴は面粗度はキレイにしておきます。ピックで振れ回して芯出しして原点入力します。

ドリル加工不可能と思える事

- 板厚がドリル径の20倍以上。

- チタン、SUS304などの難削材。

- 半がかりのような形状。(半月形状)@フラットドリルなら3Dまで可能。

上記な場合は、ドリル加工自体が不可能な事があります。

設計変更、口元10㎜を座グリにするとかの変更。

難削材で板厚3ミリまでならレーザーで打ち抜きなど、加工自体を見直す必要があります。

面取り

φ1までなら、なんとか面取りは出来るかもしれませんが、それ以下の径でしたら、面取り出来ないので、少し大きなドリルで面取りを入れるか、油砥石でバリを取るようにします。

小径ドリル販売メーカー

リンク

ナチが種類が豊富です。一般的なドリルからロング、フラットドリル、難削材用、マイクロドリル(φ0.01㎜~)があります。

または日進工具です。

リンク

OSGはφ0.5㎜~のようです。

コメント