金属加工は曲る

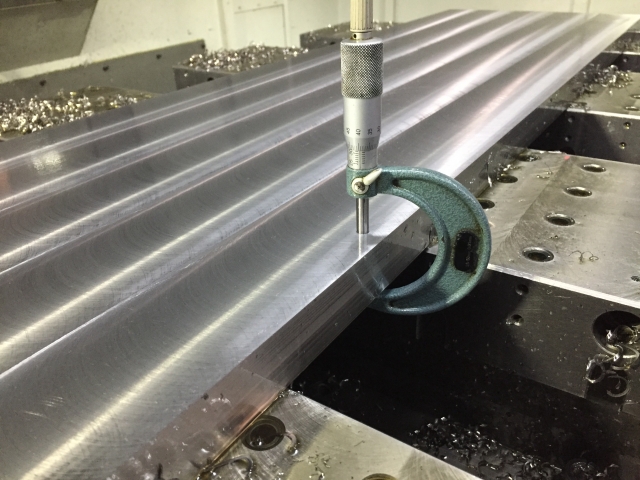

参考図

曲がる理由

工具が金属を切削する時、熱を持ち熱変形するために変形してしまいます。

曲がらないようにするためには、いかに熱を持たないようにするかになる。

曲りやすい材料

今までやってきた経験で、SUS、真鍮、銅、S45C、SKH材、SS400、アルミは6000番代はよく曲がります。ほとんどの金属ですね。

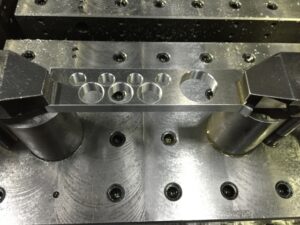

曲った後の原点入力

また板材の曲がりは、上面だけではなく、側面も曲がってしまうので、例えば、表裏の加工があり、側面からタッチセンサーを当てて原点入力するにも、表からZ-5の位置から側面に当てるのと、反転して、同じ側面からZ-5の位置で原点を出すにも、曲がっていると、原点位置が少しズレてしまう可能性があります。その場合、荒引加工後、クランプを緩めて、再度締め直してから原点出しのステ削りを作っておくといいです。

どういった事で曲るか

経験的に、形状作成の掘り込み、面削りで、曲がりや歪み発生する事が多い。

具体的には、エンドミルなどで、切り欠き部分を作ったり、厚い板の一部分を薄くしたり、薄板の面を削ったりする時は、よく曲がり、歪みが起きやすい。

逆に穴あけや、タップ加工では、ほとんど曲がる事は無い。ただ、よほど、大きい穴(全体のは50%以上の穴とか)は、曲がる可能性がある。

また薄板(例えば板厚3ミリ)にΦ40穴をあけるとしたら、キリの押す力で板が曲がってしまう場合があります。

曲りの対策案

工具で対策

熱の発生を極力小さくするためには、切れ味が良い、新品の工具を使うとよい。

荒引は、ラジアスなどの工具でよい。仕上げはコーナーがピン角形状のチップがよい。

切れない工具は熱をもちやすくなるので、早めにチップ交換するのがいい。

チップ交換のタイミングは、ちょっと難しいが、ラジアスなら、音が変わるとチップが欠けてる事が多い。仕上げのチップは、面粗度が荒くなる。それは、個々で、どれくらいやれば、交換するかを判断していかなければならない。

※チップとは、工具先端に取り付ける交換式の刃物。

加工方法で対策

加工で曲るのは、加工者がよく分かると思う。

それはクランプを緩めた瞬間、浮いたり、曲がったりと品物が動くのが分かるからだ。

掘り込む形状や薄さで曲りは、変わるが、どれくらい曲がるかは、実際やってみないと分からないが、大きな材料や複雑な形状、薄くなるほど、削る面積が大きいほど曲がりが大きくなる傾向があります。

大きく曲がってしまうと公差に影響が出てしまう時があります。

その場合は、荒引→中引1→中引き2→仕上げの手順で進めていけばいいでしょう

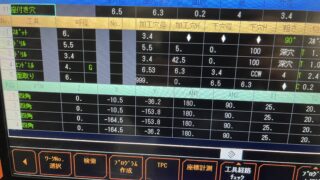

以下の表に、フライス加工での面削りの例えを作っておくので参考にして下さい。

| 工具 | 残り代 | バイスの力加減 | |

| 荒引 | ラジアスミル | 2mm | 強く締め付ける |

| 中引き1 | クワトロミル | 0.3mm | 少しだけ緩める |

| 中引き2 | フェイスミル | 0.15 | 力を弱めにする |

| 仕上げ | フェイスミル | 0 | 力は最小限。 |

中引きはクワトロミルでなくてもよいが、仕上げとは別のカッターにした方がいい。出来るだけ仕上げの摩耗は避けたいので。仕上げは、三角形のチップで角が尖っている形状がよい。そういったチップはコーナーRが0.2くらいです。

中引きを入れる。荒引と仕上げの工具を変えるのがいいでしょう。

仕上げはバイスの力、チャックの力を弱めに締める。

仕上げ時は切削加工用の油を塗るのもよい。

余談だが、荒引をした後、上面にピックを0にして当てておき、バイスを緩めると品物が浮き、ピックの値が変わるのが分かる。場合によるが、1ミリ浮く事もあります。

※ラジアスとは主に荒加工をするRが付いた工具。

※クワトロミルとはフェイスミルカッタで、切削抵抗の少ない正面フライスの事。

研磨する

これは、平面や平行が0.02以下の場合になる。

機械加工で材料の平面平行を0.1以内にしとく必要があります。

段取りで対策

この方法は、薄板に大きな穴をあける時に限ってになるが、バイスやブロックを置いてクランプする段取りをするのではなく、大きな板の上に品物を置き、クランプすると穴加工時に、押す力で品物が曲がりにくい段取りになります。

材料で対策

焼鈍材を使う

焼鈍とは、焼きなましの事でゆっくり冷やすので、組織が均一になりやすく、簡単に言えば、加工においては、歪み、曲がりの変形がしにくい材料です。

余談だが、この材料は、ゆっくり冷やすので、材料屋さんが言うのは、金曜日夜に焼いて、土日の休日を挟み月曜日に仕上がっているそうです。それなので、焼鈍材は発注してから届くまで時間がかかってしまいます。

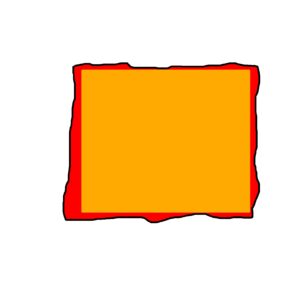

6F材を使用する

6F材を注文してしまうのも、いい。ただ、材料費+加工賃がかかる。

材料は最初、表面に黒皮があり、黒皮を削ると、曲がりが大きくなる。

黒皮部分は、少し硬いから、工具のチップが損傷しやすいのかなと予想します。

また黒皮は凸凹しているので、均一に材料を削らないので、負荷が高かったり低かったりして安定した削りをしない。

6Fならある程度曲がった後の方が、加工はしやすくなる。

ただ、材料屋も人間がやっている作業なので、機械に平行台など置いて材料の上面をピックでみて、曲がりが無いか確認してみるといいです。

上の絵は参考図。赤い部分が黒皮で、削ってオレンジ部分の6F材にする。

取り代を付ける

6Fであっても、加工形状によっては、曲がってしまうのが常。

曲りを考慮して、材料に+1mm付けたりする。

何ミリ取り代を付けたらいいかは、何とも言えないが、今まで2ミリ以上の曲がりが出た事はない。

だからと言えって、2ミリの取り代を付けてしまうと、今度は、削る量が多くなり、それが曲がる原因にもなっていきやすいので、取り代は必要最小限がいい。

こればかりは、実際、やってみないと分からない。

物理的に曲げを取る

歪み取り

大きなバイスや、プレス機などで、強制的に、品物を押し付けて、曲がりを取る方法もある。

ただ、この方法は、その時は曲がりが取れても、何かの衝撃や年数による劣化などで、徐々に元に戻っていく可能性があるので、いい方法とは言えない。

火であぶる

正直、この方法もイイとは言えない。

ガスバーナーで品物をあぶるのだが、どこをどれくらい火にかければ、どれくらい変形するかは、実際にやってみないと分からないし、焼けた黒い跡は残る。

破棄する材料で実験的にやってみるのは、いいかなと思います。

コメント