四角い材料の位置決め

バイスで位置決め

バイスでの位置決めは、Yは、バイスの口金の固定側で原点は常に同じになります。

Xは、突き当てを行い、位置決めが出来ます。

別の記事で突き当てて量産品に対応で解説しましたので、参考にして下さい。

タッチセンサーでX原点を入れる場合は、口金の距離をサシで計って、メモしておき、その寸法で2個目をセットしたり、品物側面線上を口金の上面にマジックで線を入れて、2個目が、マジックに合うようにセットしますが、この方法はマジックが徐々に薄くなり4個目くらいには、消えてしまいます。

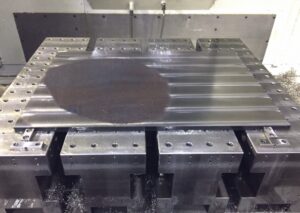

テーブルで位置決め

四角い板は長手方向に2点、短い方向に1点、突き当てブロックまたはピンを置いて位置決めを行います。

0.03~0.04ミリのシムで、突き当てピンと品物の間に隙間が無いか確認しましょう。

ピンの置く時は

治具に差し込む時は、直接、治具に加工します。

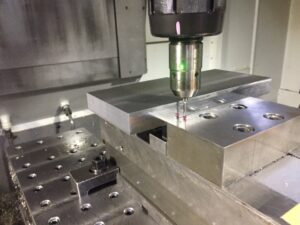

治具でないテーブル上でブロックで当てる場合は、最初、おおよその位置にブロックを置いて、品物に当てて、ピックで通り出しを行った後、ブロックを再度突き当てて、シムで隙間が無い事を確認します。

品物、ブロックに倒れがある場合もあるので、シムの確認は、一部でも隙間が入らなければいいです。

側面から公差がある時は

- テーブルに品物を置いて、ピンなどでおおよその位置だしをします。

- 次に長手方向2点側をピックで通り出しをします。

クランプして軽く締めます。クランプすると、少し動きます。それなので最初は100ミリで0.05くらいであれば良いかと思います。

出来れば、ピック0に合わせて品物に当てた状態から締めるのがいいです。締める事で、どう品物が動くか見れるからです。

ピックの通りだしは長い品物ほど、反りがあるので、中央部は無視して、両端付近が同じくらいの値になるようにします。

反りが大きく、公差に外れるような場合は、その面をエンドミルで削るようにします。 - クランプした事で品物が少し動いた後は再度、ピックで0.01以内に近づけるように、プラスチックハンマーで品物側面を軽く叩いて調節します。

- 0.01以内に近づいたら、本締めを行います。

- 少し動くのでプラスチックハンマーでやや強めに叩きて、通りを出します。

- タッチセンサーで原点出しします。

タッチセンサーの当てる所は長手方向の中心付近にします。 - ピンがタッチセンサーや加工に干渉するようでしたら、ラジオペンチなどで抜き取ります。

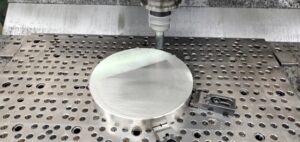

丸物の位置決め

品物を120°くらいの所で、突き当てブロックを2か所置きます。

突き当てブロックの設置位置は

- 締め具や、タッチセンサー、加工に干渉しない位置にセットします。

- 奥側は、品物で見えなくなるので、見える手前側に置くのがいいです。

- そうする事で、キチンと当たっている事を確認しやすいです。

位置決め後、タッチセンサーにて原点を入力します。

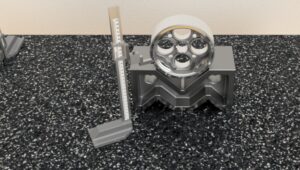

位置決め出来ない品物

形状な複雑な鋳物、黒皮材料などは位置決めが難しい事があります。

量産品であれば、大雑把でいいので、位置決め出来るブロックや治具を考えておきましょう。

セット後にピックや水平器などで、削る事が出来るかどうか確認します。

次工程があれば、アオタックを塗りケガキ線を入れて先端が尖った工具で目で見ながら通り出しします。

ケガキの入れ方を紹介している動画がありました。

コメント