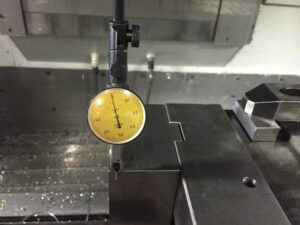

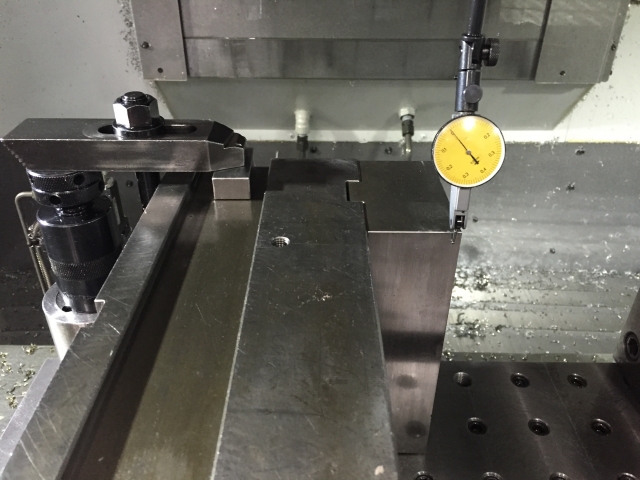

機上測定とは

機械内でピックテスターやダイヤルを使って、XYZの距離や倒れ、軸中心を測定する事。

仕上がり前の測定やワークが大きい時に測定します。

測定する際、面粗度が▽▽以上にキレイに仕上がっている事が前提です。

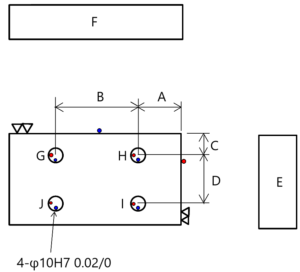

穴位置精度を測定

穴位置精度は、特にH7穴の時が必要になる事が多いです。

それは組み立て時にピンの位置決めする為に位置精度が必要になるからですね。

XY方向のピッチ測定を解説していきます。

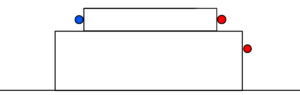

X方向ピッチ

- A.B.C.D:ピッチ

- E.F:基準面

- G.H.I.J:φ10H7の穴

- 最初に側面E面の壁をピックで、YZ方向に移動させて、0になっているか確認します。

- この時、誤差±0.01以内が望ましいです。

- 面Eがピックで0の所で機械画面の現在位置をXを0にします。

- 穴のH点までの距離を測定します。

- 穴にピックを入れて、穴の頂点を探します。Yをプラス、マイナス移動させて、一番小さい所が頂点になります。パルスハンドルで移動させます。

- ついでにZも上下させて、真っすぐに(垂直に)穴があいているか確認しときましょう。

- 機械画面の現在位置を読み取ります。

- 穴の半径値を引いた値がAの距離になります。

- 例えばφ10H7穴でAが20±0.02であった時、ピッチ計算はH7穴径をφ10.01として半分の5.005で20足すと、{10.01/2+20=25.005}となります。

正規の値が25.005で、機械画面現在位置が25.015であれば、+0.01大きく、24.995であれば-0.01小さいピッチになります。

公差外れがプラスして大きい分であれば、側面を削って修正出来ますが、小さい分は修正出来ません。メッキを厚くしてもらうか組み合う部品を調節してもらうかしてもらいます。

※測定面Eを0にする為に。

- 壁から穴までのピッチがある時、最初に壁をエンドミルで削ってしまう事を進めます。

- 壁面をYZ移動させて±0.01以上の誤差があれば、0.02程、削ってしまいます。

削る際は、マジックで全面塗って、削り残しが無いように、0.01づつ追い込みます。 - ベースや治具の段取りで、Y方向が斜めになっていたら、軽く手で叩いて、真っすぐに直します。

- ワークに厚みがあり、例えば60厚とかの場合、エンドミルが逃げて上面側と下面側に0.03くらいの差が出てしまう事がよくあります。対策は0カットしてみたり、エンドミルの波長が短く首元が逃げているエンドミルで突きだしを長くして使用すると、平面が仕上がります。その場合、エンドミルをZを下げながら何回も往復するので、段になってしまいますが、おおよそ段が0.01以内に入るかと思います。

- HG間の穴ピッチを測定してみます。

- Hの穴にピックを入れてYをプラスマイナス移動させて頂点を探します。

- パルスハンドルで移動させます。

- 機械カウンターとピックを0にします。

- 同様の操作でG穴の頂点位置まで移動させたときの現在位置がピッチになります。

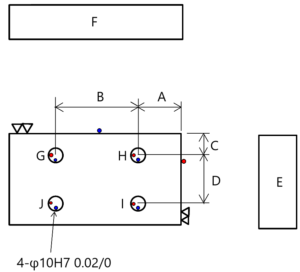

Y方向ピッチ

図の青丸部分を測定します

- バイスでクランプしている場合は、クランプをゆるめて軽く当たる程度にクランプします。

- 動かなければ良し

- バイスを強く締めていると穴が歪んで正確なピッチが出ません。

- F面が0になっているか確認します。

- ピックをXZ方向に動かします。

- バイスの場合は、可能な範囲でピックを動かします。

- ピックをXZ方向に動かします。

- ピックを0にして機械画面の現在位置を0にします。

- Yの距離を測定します。

- 計算方法はX方向ピッチの4と同じ手順になります。

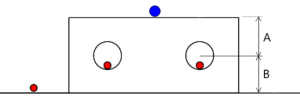

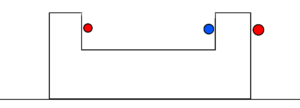

Z方向ピッチ

横マシニングなどで横穴ピッチがある時を考えていきます。

- ピックで測定基準面(接地面または、上面)をピックで0にします。機械現在位置も0にします。

- ±0.01以内であればよしとします。

- 接地面:赤丸

- 上面:青丸

- 穴の頂点:赤丸

- 穴にピックを入れて頂点を探します。

- 機械現在地を読み取り、半径分を引いた値がピッチになります。

※測定基準面(接地面またはワーク上面)を0にさせる為に。

接地面またはワーク上面をピックで走らせて、0にならず倒れがあり斜めになっていたら、ゴミをかんでしまっているか、ワーク自体が平面平行が出てなかったり、治具などの接地面の平行が出てなかったりします。一度0.03ほどのセルフカットしましょう。

測定方法は、ピックと機械現在位置を0にしてから穴間の頂点同士の距離を測ります。

タッチセンサーで測定

- タッチセンサーで円計測して、穴3点か十字で4点当てると穴芯が機械座標で出ます。

- 側面もタッチセンサーで当てて機械座標が出ます。

- 1.2の差分がピッチになります。側面と穴中心の機械座標の差分。

この方法は、大雑把で、少し誤差があります。それはタッチセンサーの振れだったり、玉の径がキチンと例えばφ5.000ではなく、4.997とか若干の違いがあるのと、当たった瞬間に、タッチセンサーが少し振れるのもあり、個人的には、タッチセンターは誤差があるものだと認識しています。

壁間距離の測定

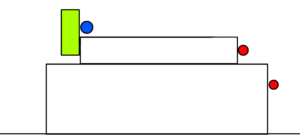

凸形状

凸形状の測定

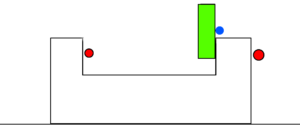

凹形状

凹形状の測定

側面同士の距離を測定する時は、上の図の赤丸部分同士なら測定出来やすいですが、赤丸と青丸の距離は測定出来ない為、(ピックの玉の当たる向きが変わるので)青丸の所にブロックゲージ(緑色)を置いて、ブロックゲージにピックを当てて青丸部分の面を決めます。

ブロックゲージのなるべく低い位置でピックを当てるようにします。ブロックゲージ高い位置で測定すると誤差が出やすいので。

コメント