タッチセンサーが当たらない時は、機械加工者なら一度は経験していると思う。

そんな時、どう対処しているのかを僕なりにやってきた事を事例と共に解説していきます。

そして、新しく発見したやり方があれば、ドンドン追加して載せていきます。

対処の方法はいくつかあるので、A.○○する と書いていきます。Aはanswerの省略。

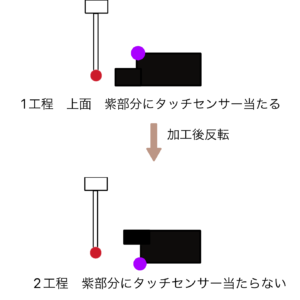

事例① 反転した時、形状が干渉してしまう

例えば1工程で上面を削って原点を作り、反転して同じ面に当てようとしても、形状が邪魔でタッチセンサーが当たらなくなってしまう時がある。

天GOOという商品ありましたので動画載せておきます。

対処方法

- A.ステ削りをする

ステ削りで別の場所を第二の原点としてオフセットする。

反対面を削っておくといいでしょう。 - A.マグネットを使う

品物にマグネットを付け、マグネットにタッチセンサーを当てて、マグネットの長さ分 オフセットする。

ただし、SUS,プラスチックの場合はマグネットは付かない - A.ブロックに当てる

突き当てブロックをセットして削っておき、そのブロックにタッチセンサーをあらかじめ、当てておく

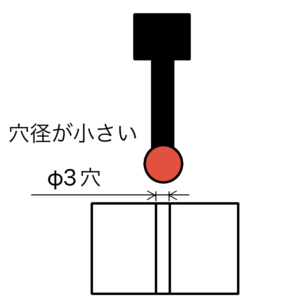

基準面が深すぎる

対処方法

- A.長いタッチセンサーにする。

メーカーによりますが、長いスタイラスがあり、付け替える事が出来ます。

スタイラスとは、タッチセンサーの先端の棒の事です。

取り外し取り付け方法は以下。

ネジになっていたらラジオペンチでスタイラスの上部を掴み回して取り外し、長いスタイラスに付け代えます。

xyを小さなレンチを回して調節。

ピックを側面の頂点に当てながら回して調節。

またはツールプリセッタで影を見ながら調節。 - A.ピックで触れ回し

ピックを穴深くまで入れて触れ回しを見る。

小さなピックでないと、穴に入っていかない。

見にくいので手鏡を使いピックのメモリを読み取りながらペンダントなどで、XY原点を0になるようにしていく。

これは深い穴ではないが、技能検定でもやる内容です。

※ピックとは、ピックテスターの省略名。1/100ミリの測定具。

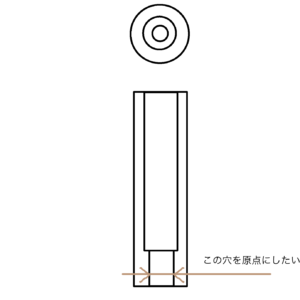

基準穴が小さすぎる。

例えばΦ5以下の穴に、Φ5のタッチセンサーは当てられない。

そんな時、どうすればいいのか

対処方法

A.ピックで芯だしをする。

最終的にはピックで芯だしをするが、出来るだけ芯出しを簡単にしたい。その方法を紹介します。

手順は

- 先端が尖ってる工具で大雑把でいいから、原点を入力。

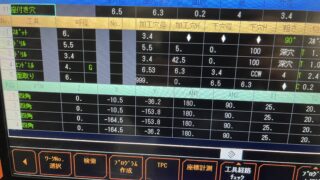

- プログラムで、タッチセンサーで原点を入力。

- ピックで触れ回してXYを微調整。

穴からの芯だしは、近くに先端が尖がった刃物を近づけて、中心辺りの位置で、その機械座標を原点に読み込ませて、一時的な仮原点としてから、ピックを回転する工具に取り付け、回しながらXYを移動させ芯だしを行うのが一般的。

ただΦ5穴で、タッチセンサーの先端が、真円だったら、ギリギリ当てる事が出来る。

先端工具を近づけて、おおよそ中心で、原点を出す所までは、同じだが、それからタッチセンサーでZ-1の高さで測定する。

タッチセンサーの曲面に当たってしまうのだが、僕がやってみた所、しっかりと芯が出ていた。

芯ずれは0.01ほどでした。

それから、確認でピックで、芯だしの触れ回しをすると早く出来ます。

ただし、Φ5以下の穴になってくると、それは難しい。

ピックの先端もΦ2ほどなので、そんな小さな穴から芯だしは、ほぼ無理だと思うし、今までやった事はないです。

上面尖がって当てにくい

上面がギザギザしてて、平な部分が無いので、タッチセンサーが当てにくい時がある。

対処

- 品物を載せるブロックにタッチセンサーで当てておく

オフセットで品物の高さ分、上げる。

その為、前もって品物の寸法は計測しておかないといけない。

また注意したいのは、オフセットするプラスマイナスの向きを間違えない事やオフセットする事自体を忘れてしまい、品物と工具が衝突してしまう事があるので、前もって、プログラムでオフセットしておくのがいいです。

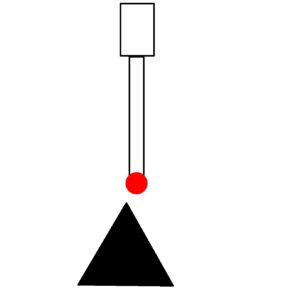

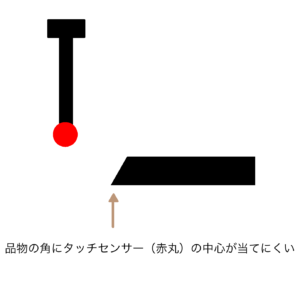

側面に角度がついている

側面が尖がってしまって平な部分が無いので、タッチセンサーが当てにくい。

またその面が基準面になっている。

対処

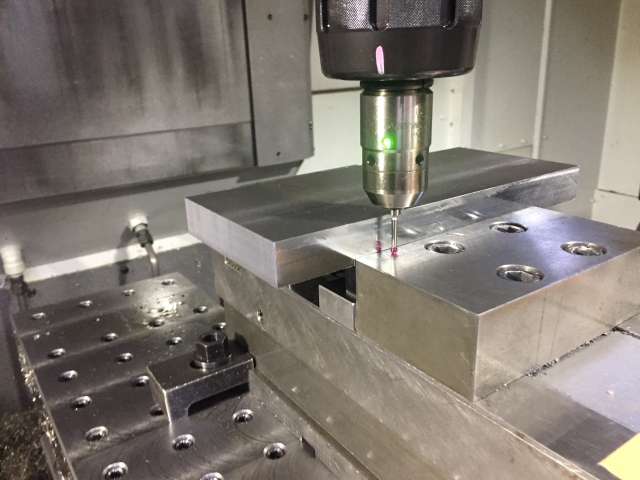

写真:マジックセンターという芯だし工具

写真:マジックセンターという芯だし工具

- A.マジックセンターを使う。

タッチセンサーは使わない。

このマジックセンターは回転させて、品物に当てて位置を出す。

すると、先端の三角形の部分が横へスライドする。その位置が当たった所になり、円筒形の半径分をオフセットさせた機械座標が、原点となります。

やり方は、600rpmほど回転させて、最初は0.1づつ近づけて、当たったら0.1逃がして次は0.01づつ近づけて、当てます。

それで横に動いたら、0.01戻した位置になります。

1/100ほどの精度がでます。

タッチセンサーが無い昔の機械は、こういった芯だし工具を使っていたようです。 - A.反対面をステ削りしておく

反対面を削り、その面をタッチセンサーを当てて原点までの距離をオフセットする。 - A.突き当てブロックに当てる

突き当てブロックの当たる部分を削り、その削った部分にタッチセンサーを当てる。

注意したいのは、クランプした後、バイスなどで締めると動くので、品物とブロックに隙間が出来てないか、シムが入らないか確認しておくのがいいです。

ちなみに作業者なら分かると思うがバイスの固定側のY原点の数字は覚えてしまっているので、バイスで挟みY原点に限っては、固定数値で良い。

※シムとは、0.01~1ミリと色々な厚みのある薄いスペンサー。高さ調節の為に使われるが、ココでは、隙間ゲージとして使っています。

サミッターという商品もありましたので、動画を載せておきます。

コメント